MORE >

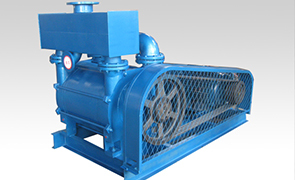

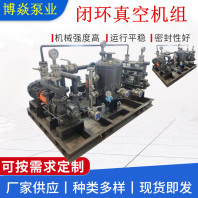

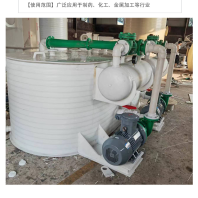

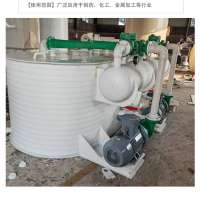

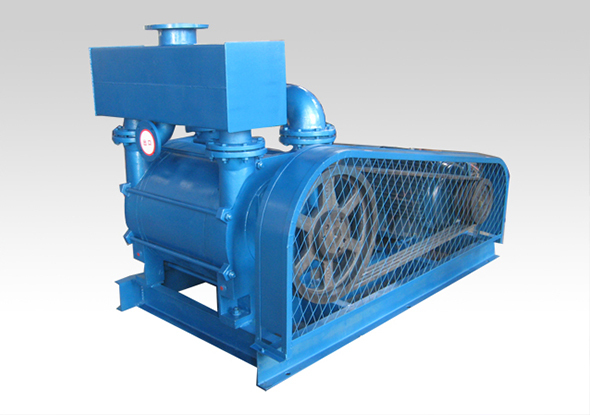

淄博博焱泵業(yè)有限公司坐落在山東省淄博市自然風光旅游名城、中國泵都-博山。 公司以其雄厚的技術力量和完善的工藝條件與豐富的制造實踐經(jīng)驗相結(jié)合,不斷地對各種泵類產(chǎn)品進行研發(fā)和改進,根據(jù)用戶的需要不斷創(chuàng)新,產(chǎn)品性能穩(wěn)定、質(zhì)量優(yōu)良,贏得了國內(nèi)外客戶的信賴。主營:2BVA(SKA)水環(huán)真空泵、2FV、2BC液環(huán)真空泵,2BE1液環(huán)真空泵、2FE1水環(huán)式真空泵及壓縮機,SK 2SK SZ SZB等水環(huán)式真空泵,ZGZB磚機專用真空泵,消失模真空鑄造設備;2BW系列液環(huán)閉路循環(huán)系統(tǒng)、JZJ2B、JZJ2S、JZJVV系列羅茨—水環(huán)真空機組及醫(yī)院中心供氧專用ZF系列真空負壓站、西門子式真空泵及配件;IS清水泵、ISR熱水泵、ISG管道泵、SH中開泵、QJ深井泵、QW潛水排污泵等。

精心選材 用心制造

質(zhì)量保證 嚴格測試

給您提供優(yōu)質(zhì)的水環(huán)真空泵

咨詢熱線:18453393912

|

|

2018-01-15

2018-01-15

2018-01-15

2018-01-15

2018-01-15

免費咨詢熱線:

18453393912